Macchina per pressofusione a camera calda da 138/160 tonnellate

Marca :Daseon

Origine del prodotto :Cina

Tempo di consegna :30 giorni

La Closed-Loop Die Casting Unit è progettata per ambienti di produzione continui ad alto volume in cui il tempo di attività operativo è fondamentale. Incorporando meccanismi a prova di guasto, materiali avanzati e funzionalità di manutenzione modulari, questo sistema riduce al minimo i tempi di fermo massimizzando al contempo la coerenza dell'output.

Panoramica

Negli ambienti di produzione ad alto volume, i tempi di fermo operativi si traducono direttamente in perdite finanziarie. La Closed-Loop Die Casting Unit è progettata per affrontare questa sfida attraverso una combinazione di materiali di livello industriale, meccanismi a prova di guasto e protocolli di manutenzione modulari. Progettato per settori quali automotive, aerospaziale ed elettronica di consumo, questo sistema garantisce prestazioni costanti per cicli di produzione prolungati. Di seguito è riportata un'analisi completa del suo design incentrato sull'affidabilità e dei vantaggi operativi.

1. Longevità dei componenti: durata di livello industriale

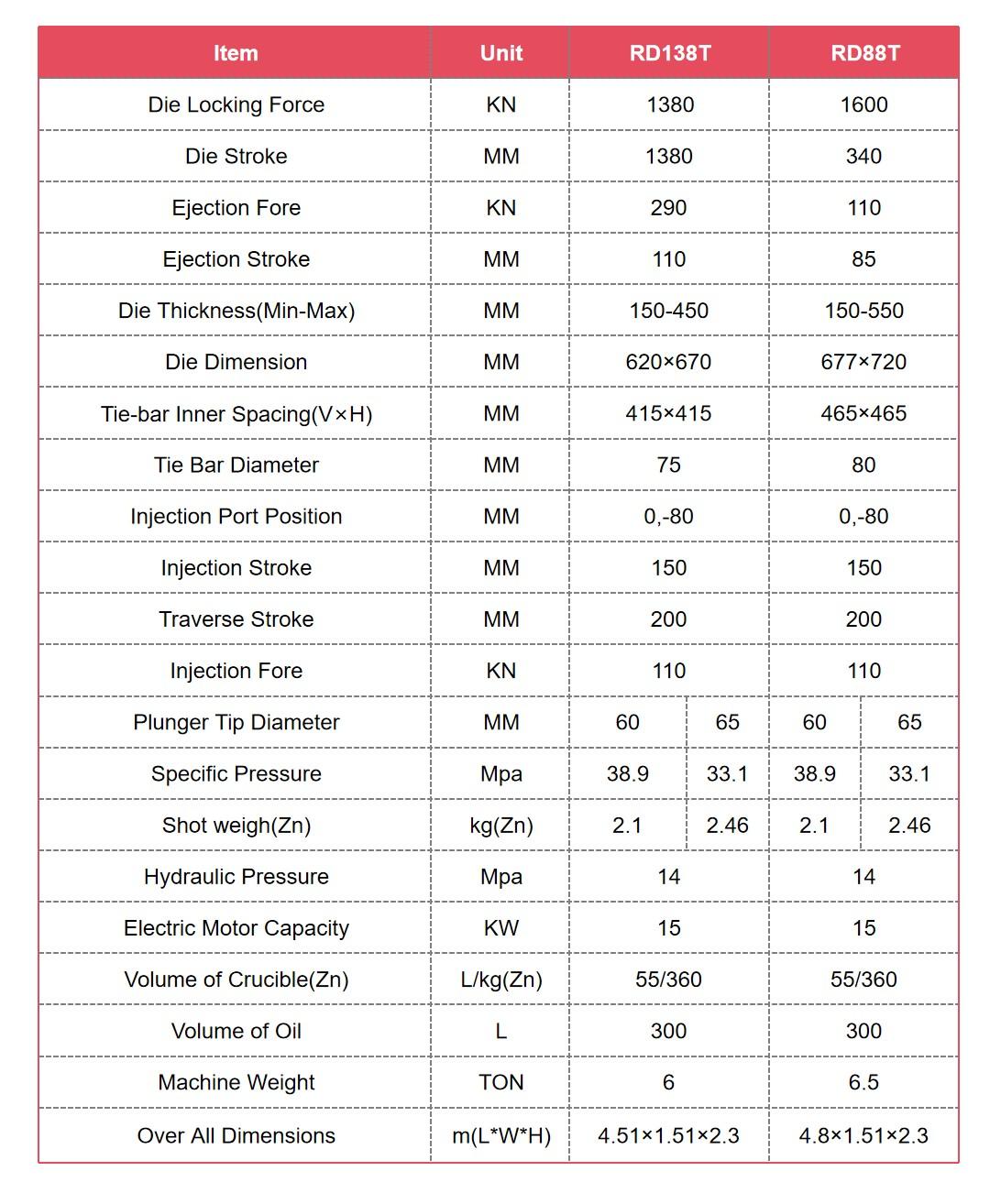

Elevata resistenza all'usura: Le valvole proporzionali VICKERS e gli stampi in acciaio Hitachi H13 prolungano gli intervalli di manutenzione del 35% rispetto alle unità convenzionali.

Miglioramento della superficie: Le barre di collegamento cromate (spessore: 0,05–0,1 mm) e le sagome rivestite in nichel prevengono l'ossidazione e l'adesione del metallo, riducendo del 50% la manutenzione dello stampo.

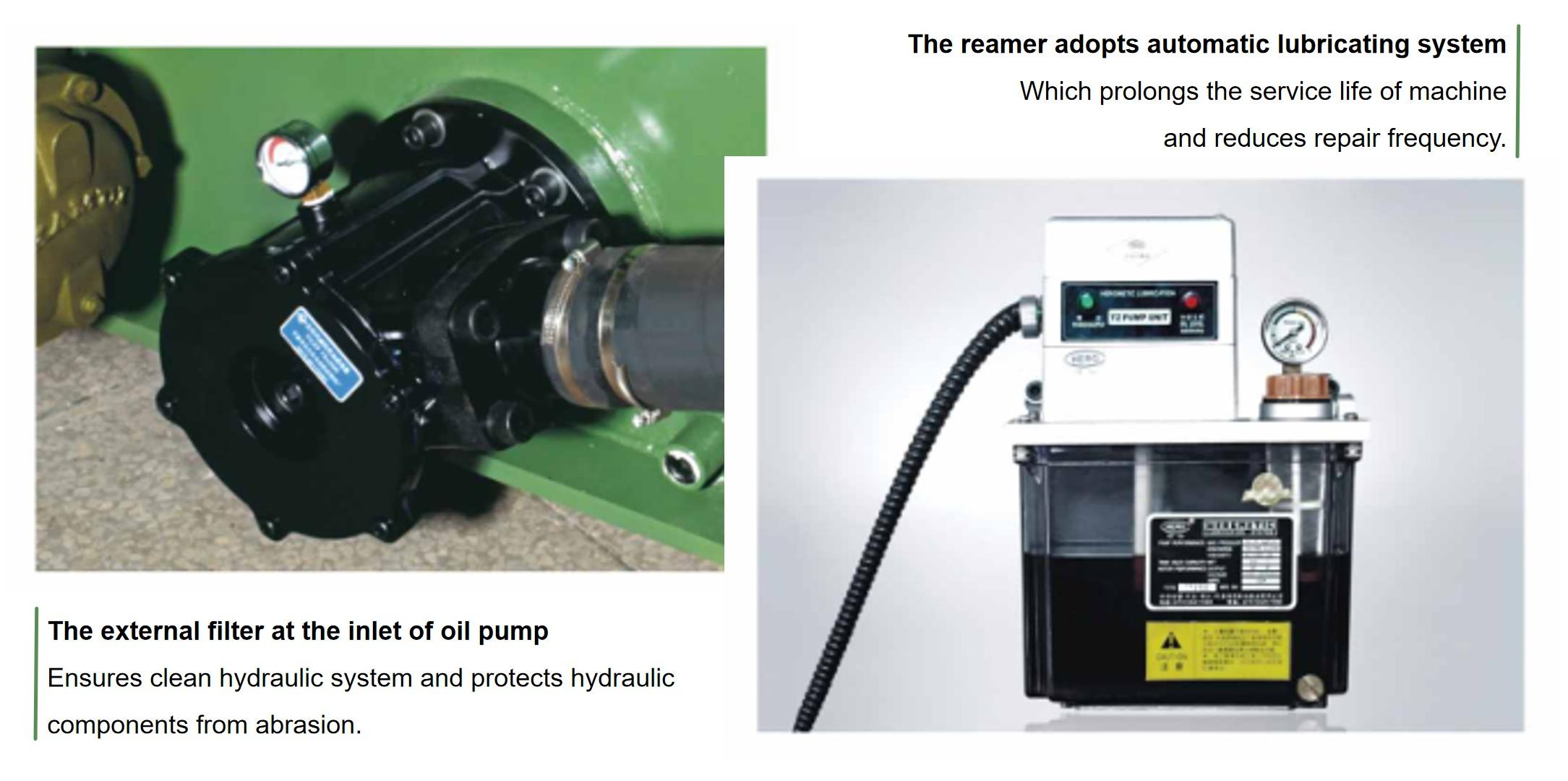

2. Meccanismi di protezione a livello di sistema

Protezione contro le muffe a bassa pressione: Un sistema di monitoraggio della pressione in tempo reale (intervallo 0-25 MPa) interrompe le operazioni entro 0,5 secondi dal rilevamento di anomalie, prevenendo costosi danni allo stampo.

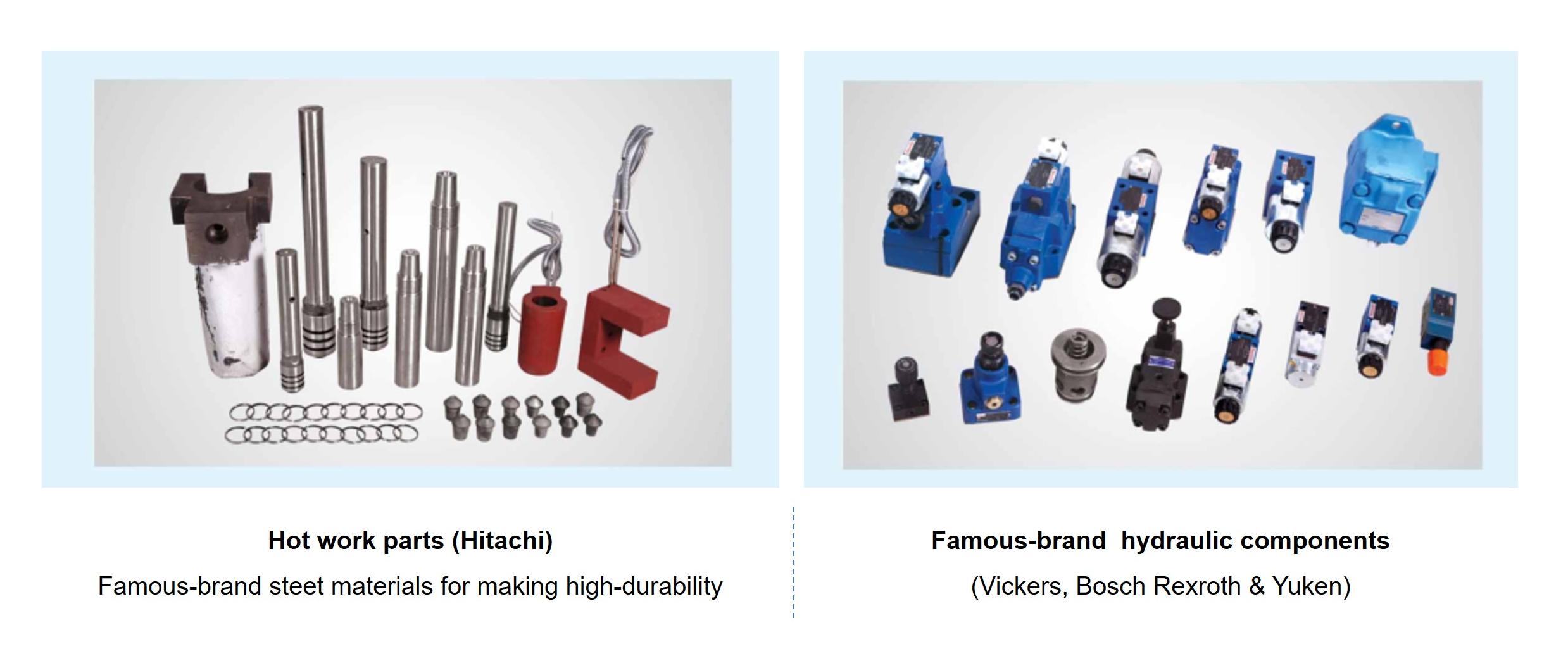

Lubrificazione automatizzata: Un sistema di lubrificazione centralizzato eroga olio ISO VG 68 a intervalli di 15 minuti, garantendo una riduzione del 20% dell'usura dovuta all'attrito.

Attenuazione delle perdite: I tubi idraulici rinforzati (standard SAE 100R2AT) e le protezioni dei pedali rivestite in acciaio riducono del 60% gli incidenti dovuti a perdite di fluido.

3. Efficienza di manutenzione: modulare e scalabile

Regolazione di precisione dello stampo: La regolazione idraulica/elettrica dello stampo consente di ottenere una precisione di posizionamento di ±0,05 mm, riducendo i tempi di configurazione a 12 minuti.

Configurazioni espandibili: Componenti aggiuntivi opzionali come dispositivi di estrazione del nucleo (forza max. 150 kN) o spruzzatori automatici aumentano la versatilità senza necessità di retrofitting.

Capacità diagnostiche: L'interfaccia RS-485 integrata nel PLC OMRON consente l'analisi delle prestazioni da remoto, riducendo i tempi di risoluzione dei problemi del 45%.

4. Applicazioni industriali e convalida delle prestazioni

L'unità di pressofusione a circuito chiuso è stata rigorosamente testata in ambienti industriali difficili.

Caso di studio automobilistico:

Un fornitore automobilistico di primo livello ha adottato l'unità per la produzione di scatole di trasmissione in lega di alluminio (A356-T6).

Certificazione aerospaziale:

Conformità agli standard NADCAP AC7117/3 per getti di metalli non ferrosi, convalidata tramite audit di terze parti.

Parametro

Riepilogo

IL Unità di pressofusione a circuito chiuso ridefinisce l'affidabilità nella pressofusione ad alta pressione, combinando scienza dei materiali avanzata, protezioni intelligenti e manutenzione basata sui dati. Le sue comprovate prestazioni nelle applicazioni automobilistiche e aerospaziali lo posizionano come una risorsa indispensabile per i produttori che danno priorità a tempi di attività, precisione e costo totale di proprietà.