- casa

- >

- Notizia

- >

- produzione di pressofusione

- >

- Principio di base del processo di pressofusione

Principio di base del processo di pressofusione

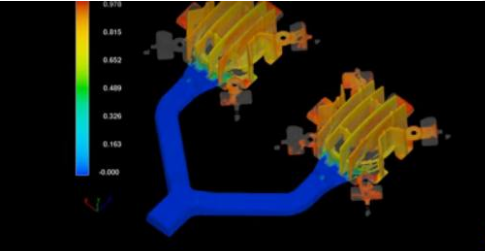

1. Considerare la pressione di iniezione: ci sono fasi di pressione rapida, riempimento, pressurizzazione e mantenimento della pressione, anche se la funzione è diversa. Il pistone spinge il metallo fuso nella cavità a bassa velocità finché la cavità non è piena.

Fase di riempimento: il punzone di iniezione trasferisce la pressione attraverso il materiale solidificante e il metallo della parte di intersezione alla cavità, in modo che il metallo solidificante cristallizzi sotto pressione, ottenendo così una struttura densa del getto, e la durata del tempo di mantenimento è determinata principalmente in base alle caratteristiche della lega di pressofusione, allo spessore della parete del getto, al sistema di fusione, ecc.;

Fase di raffreddamento: si riferisce al tempo che intercorre tra la fine della fase di mantenimento della pressione e la fusione del getto durante il processo di pressofusione.

2. Tempo di riempimento: regolare il tempo di riempimento della pressofusione in base alla forma del prodotto, al grado di spessore della parete, ecc.

Diversi parametri importanti nel processo di pressofusione di una macchina per pressofusione possono essere individuati come i seguenti, che hanno un significato importante per la qualità del getto: il tempo di permanenza del liquido di lega nella tazza; la velocità del punzone o l'accelerazione del punzone all'inizio del punzone durante la prima fase di stampaggio; il punto di transizione dalla prima fase di iniezione alla seconda fase di iniezione, ovvero la corsa di spostamento di ciascuna fase di iniezione; nel processo di riempimento (seconda fase), il tempo di accelerazione del punzone e il tempo di riempimento; la pressione di sovralimentazione e il tempo di pressurizzazione del metallo liquido nella cavità dello stampo dopo il riempimento; il tempo di condensazione del getto nella cavità dello stampo. Le principali specifiche del processo di pressofusione derivate dai parametri sopra indicati sono la bassa velocità di iniezione, l'alta velocità (processo di riempimento), la posizione di commutazione della velocità, la pressione di sovralimentazione e il tempo di raffreddamento. La bassa velocità di iniezione serve a impedire che il liquido di lega rotoli nella tazza e la temperatura del liquido di lega sia troppo elevata per essere controllata. Attualmente, il metodo di controllo avanzato è il controllo della bassa velocità a 9 segmenti, che può simulare un movimento di accelerazione uniforme e far rotolare la camera di pressione. La possibilità di gas è ridotta al minimo. L'alta velocità è anche chiamata velocità secondaria, ovvero la velocità del punzone durante il processo di riempimento. Viene controllata per garantire un buon flusso di atomizzazione del metallo all'ingresso interno durante il processo di riempimento. I dati raccomandati possono essere verificati in base alla struttura e allo spessore della parete del getto, e quindi convertiti nella velocità di movimento del punzone in base alle dimensioni dell'ingresso e alle dimensioni della camera di pressione. La posizione di conversione della velocità, chiamata anche posizione di commutazione rapida, indica il punto in cui il punzone inizia ad accelerare, che accelera quando la tazza è completamente riempita, e anche quando il liquido della lega raggiunge l'ingresso interno, e ancora di più nella cavità. Accumulato dopo il riempimento di un pezzo, questo deve essere regolato in base alle caratteristiche del prodotto e ai difetti generati in produzione per determinare se la posizione di accelerazione è appropriata. La spinta ha quattro parametri che devono essere controllati.

Innanzitutto, la posizione di avvio della spinta,

Il secondo è costruire il tempo,

Il terzo è il tempo di attesa,

Il quarto è l'entità della pressione di sovralimentazione. Il tempo di raffreddamento, ovvero il tempo durante il quale l'estremità pressurizzata del getto rimane nella cavità, impedisce principalmente la completa solidificazione del getto, l'apertura dello stampo e l'espulsione della deformazione, e presenta anche un problema di efficienza.