- casa

- >

- Notizia

- >

- produzione di pressofusione

- >

- Le fusioni in lega di magnesio pressofuse possono essere utilizzate per alleggerire il settore automobilistico?

Le fusioni in lega di magnesio pressofuse possono essere utilizzate per alleggerire il settore automobilistico?

La leggerezza dell'auto serve a "snellirla" e, sulla base di prestazioni stabili e migliorate, alla progettazione a risparmio energetico di vari componenti e all'ottimizzazione continua del modello. L'esperimento dimostra che se il peso dell'intero veicolo viene ridotto del 10%, l'efficienza del carburante può aumentare del 6-8%; se il peso dell'auto viene ridotto dell'1%, il consumo di carburante può essere ridotto dello 0,7%; per ogni 100 chilogrammi di peso totale dell'auto, il consumo di carburante per 100 chilometri può essere ridotto dello 0,3-0,6%. Aumento.

Tendenza alla leggerezza delle auto

Il professor Ouyang Ming dell'Università Tsinghua, a nome del Comitato consultivo per la strategia di risparmio energetico e sviluppo di veicoli a nuove energie, ha pubblicato i contenuti della roadmap tecnologica per veicoli a risparmio energetico e a nuove energie. Le idee di sviluppo di tecnologie leggere proposte nella roadmap sono implementate principalmente in tre fasi. Perdere peso anno dopo anno.

La prima fase va dal 2016 al 2020, ottenendo una riduzione del 10% del peso del veicolo rispetto al 2015. Concentrarsi sullo sviluppo di acciaio ad altissima resistenza e tecnologia avanzata dell'acciaio ad alta resistenza, tra cui lo sviluppo delle prestazioni dei materiali, metodi di progettazione leggera, tecnologia di formatura, processo di saldatura e metodi di valutazione dei test, ecc., per ottenere acciaio ad alta resistenza nelle applicazioni automobilistiche, la percentuale di oltre il 50%, lo sviluppo della ricerca in lega di alluminio sulla tecnologia di stampaggio della lamiera e la pratica nella carrozzeria, studiare la tecnologia di connessione di diversi materiali.

La seconda fase, che va dal 2021 al 2025, prevede una riduzione del peso del veicolo del 20% rispetto al 2015. Con la tecnologia automobilistica di terza generazione in acciaio e leghe di alluminio come linea principale, si realizza la miscelazione di vari materiali come acciaio e alluminio e l'ampia applicazione della carrozzeria interamente in alluminio per realizzare la produzione in serie e l'applicazione industriale di componenti in lega di alluminio e componenti in lega di alluminio. Si incrementa lo sviluppo della tecnologia di produzione per componenti compositi in lega di magnesio e fibra di carbonio, si aumenta il rapporto di applicazione di componenti in lega di magnesio e fibra di carbonio e il volume di alluminio per biciclette raggiunge i 350 kg.

La terza fase, che va dal 2026 al 2030, prevede una riduzione del peso del veicolo del 35% rispetto al 2015. L'obiettivo è concentrarsi sullo sviluppo della tecnologia dei compositi in lega di magnesio e fibra di carbonio, risolvere il problema del riciclo dei materiali compositi e delle leghe di magnesio, realizzare un'ampia gamma di applicazioni dei compositi in fibra di carbonio, combinando parti in fibra di carbonio e carrozzeria, e rivoluzionare la tecnologia di formatura di componenti complessi e la tecnologia di connessione di componenti eterogenei. La lega di magnesio per biciclette raggiunge i 45 kg e l'utilizzo della fibra di carbonio rappresenta il 5% del peso del veicolo.

Secondo le statistiche, nel 2016 la quantità di lega di magnesio prodotta in Cina per un'auto era di soli 7,3 kg, cifra ancora lontana dall'obiettivo di 45 kg di lega di magnesio per un'auto nel 2030. La lega di magnesio ha un ampio mercato per le applicazioni leggere in futuro e ha un potenziale illimitato.

Proprietà e vantaggi della lega di magnesio

Bassa densità

La densità della lega di magnesio pressofusa è solo 2/3 della lega di alluminio, 1/4 dell'acciaio, la resistenza specifica e la rigidità specifica sono migliori dell'acciaio e della lega di alluminio, molto più elevate delle materie plastiche tecniche, quindi la lega di magnesio pressofusa è un eccellente materiale strutturale leggero in molti campi di applicazione che può competere con i materiali sopra menzionati.

Buon assorbimento delle vibrazioni

È utile per la riduzione delle vibrazioni e del rumore. Ad esempio, a un livello di stress di 35 MPa, il coefficiente di attenuazione della lega di magnesio AZ91D è del 25% e quello della lega di alluminio A380 è solo dell'1%. A livelli di stress di 100 MPa, le leghe di magnesio AZ91D, AM60 e AS41 sono rispettivamente del 53%, 72% e 70%, mentre la lega di alluminio A380 è solo del 4%.

Elevata stabilità dimensionale

L'instabilità dimensionale delle fusioni in lega di magnesio dovuta alle variazioni della temperatura ambiente e del tempo è ridotta.

Elevata conduttività termica

La conduttività termica della lega di magnesio (60-70W/m-1 K-1) è seconda solo a quella della lega di alluminio (circa 100-70W m-1 K-1), quindi la diffusività termica è buona.

Non magnetico, può essere utilizzato per la schermatura elettromagnetica.

Buona resistenza all'usura

La lega di magnesio ha anche un buon coefficiente di smorzamento. La capacità di smorzamento è maggiore di quella della lega di alluminio e della ghisa. Può essere utilizzata per la costruzione di alloggiamenti per ridurre il rumore. Può essere utilizzata per sedili e ruote per ridurre le vibrazioni e migliorare la sicurezza e il comfort dell'auto. La lega di magnesio è leggera, ha elevate prestazioni di assorbimento degli urti, buone prestazioni di fusione, elevata capacità di produzione automatica e durata dello stampo, ed è dimensionalmente stabile. Essendo il materiale ingegneristico più leggero, la lega di magnesio non è solo il materiale più adatto per la fusione di componenti per auto, ma anche il più efficace per l'illuminazione delle auto. Quantificare i materiali.

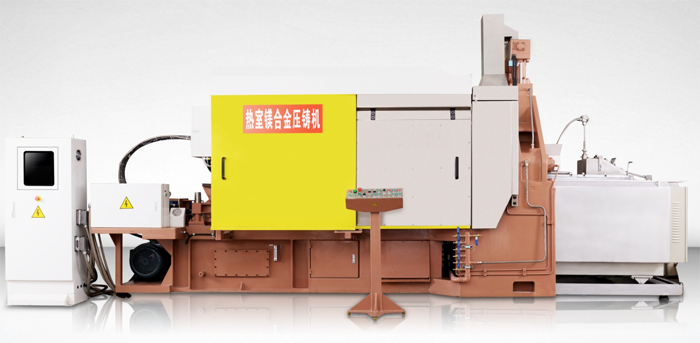

Stato dell'industria della pressofusione di leghe di magnesio per autoveicoli

Lo sviluppo di automobili leggere ha aumentato la domanda di getti in lega leggera come magnesio e alluminio. Dal 1990, il magnesio per automobili è cresciuto a un tasso medio annuo del 20%. Le leghe di magnesio sono diventate un settore importante nello sviluppo della tecnologia dei materiali per l'industria automobilistica. I materiali in lega di magnesio per pressofusione sono particolarmente adatti per l'economia del riciclo, il risparmio energetico, le basse emissioni di carbonio e i requisiti di produzione pulita grazie alla loro riciclabilità e al processo di produzione senza trucioli. Sono dominanti nello sviluppo di automobili leggere. I principali produttori di componenti per auto hanno colto attivamente l'opportunità di sviluppo e hanno investito nella produzione e nello sviluppo di getti in lega di magnesio per l'industria automobilistica. Secondo i dati del rapporto di analisi del settore della pressofusione di leghe di magnesio per l'industria automobilistica cinese, nel 2015 la domanda di getti in lega di magnesio per l'industria automobilistica cinese ha raggiunto le 149.000 tonnellate, con un aumento del 23,12%. Attualmente, le case automobilistiche nazionali ed estere lavorano sulla carrozzeria (circa il 30%), sul motore (circa il 18%), sul sistema di trasmissione (circa il 15%), sul sistema di guida (circa il 16%) e sulle ruote (circa il 10%). 5%) Leghe di magnesio di parti in acciaio o alluminio.

Considerando l'utilizzo di leghe di magnesio per i veicoli prodotti in Cina, la capacità di mercato dell'industria cinese della pressofusione di leghe di magnesio per autoveicoli raggiungerà le 229.000 tonnellate nel 2017 e le 660.000 tonnellate entro il 2022, con un tasso di crescita medio annuo composto del 23,5%.

L'uso globale del magnesio per le biciclette è basso, mentre la domanda di leghe di magnesio per l'industria automobilistica è elevata. Materiali leggeri come acciaio ad alta resistenza, leghe di alluminio e plastiche tecniche sono ampiamente utilizzati in vari settori della produzione di automobili e componenti per auto.

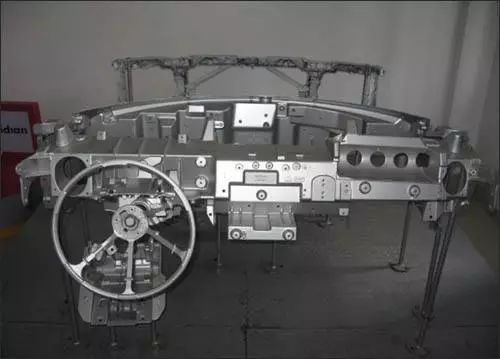

Le leghe di magnesio non sono state ampiamente pubblicizzate e utilizzate per vari motivi. Le leghe di magnesio sono utilizzate principalmente nei cruscotti, nei supporti, nella staffa dello sterzo, nel cofano, nel volante, nei supporti dei sedili, nei pannelli interni delle portiere, nella scatola del cambio, ecc. Attualmente, ogni auto in Nord America utilizza 3,8 kg di lega di magnesio, 9,3 kg in Giappone e 14 kg di lega di magnesio per ogni auto sulla PASSAT e sull'Audi A4 europee, mentre il consumo medio delle auto prodotte localmente è di soli 1,5 kg per veicolo.

Applicazione della lega di magnesio nell'alleggerimento delle automobili

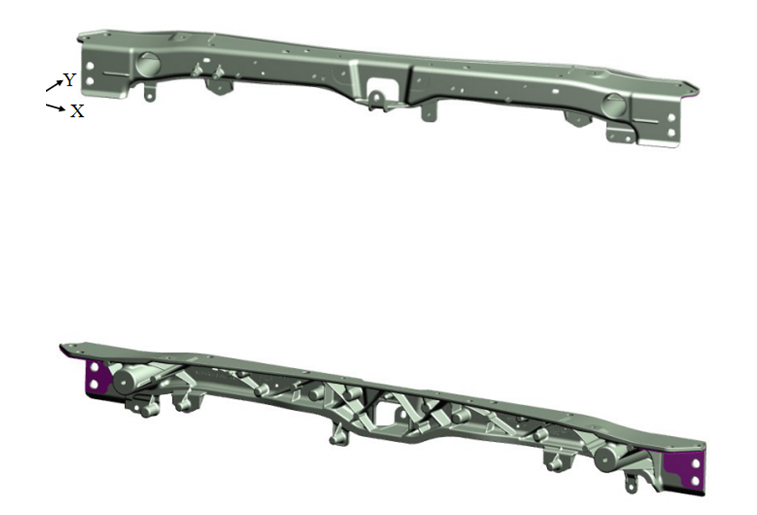

Struttura interna dell'auto

Sebbene le leghe di magnesio abbiano una scarsa resistenza alla corrosione, la protezione dalla corrosione non è un fattore determinante nella costruzione degli interni delle automobili. Pertanto, le leghe di magnesio sono state ampiamente utilizzate nella costruzione degli interni delle automobili, in particolare nei cruscotti e nelle strutture dello sterzo. È stato riportato che il primo montante del cruscotto in lega di magnesio è stato pressofuso dalla General Motors nel 1961, con un risparmio di 4 kg di materiale rispetto agli stessi componenti prodotti mediante pressofusione di lega di zinco. Negli ultimi dieci anni circa, l'uso di montanti del cruscotto in lega di magnesio pressofusi ha fatto grandi progressi.

L'applicazione della lega di magnesio nei sedili è iniziata in Germania negli anni '90, principalmente nella SL Roadster, con una cintura di sicurezza a tre punti realizzata in pressofusione di magnesio. Analogamente all'applicazione della lega di magnesio al cruscotto, negli ultimi anni la progettazione e la produzione di sedili in lega di magnesio hanno subito un significativo processo di miglioramento. La struttura del sedile in lega di magnesio può ora raggiungere uno spessore di soli 2 mm, con una notevole riduzione del peso. Sebbene vengano utilizzati anche altri materiali come acciaio ad alta resistenza, alluminio e materiali compositi, gli esperti prevedono che le leghe di magnesio diventeranno in futuro un materiale fondamentale per componenti di sedili automobilistici leggeri ed economici.

Corpo

Le leghe di magnesio sono limitate nelle applicazioni di carrozzeria, ma sono utilizzate anche dagli OEM. Quando la Corvette C-5 fu introdotta nel 1997, fu utilizzato l'intero telaio del tetto pressofuso in lega di magnesio. Inoltre, la lega di magnesio fu applicata anche al tetto rigido retrattile e al telaio superiore della Cadillac XLR Convertible. Anche il camion e il SUV Ford F-150 utilizzano una fusione di magnesio rivestita come staffa del dissipatore di calore. In Europa, Volkswagen e Mercedes-Benz hanno assunto un ruolo guida nell'applicazione di fusioni in lega di magnesio a pareti sottili nei pannelli della carrozzeria.

Telaio

Attualmente, i cerchi in lega di magnesio fusi o lavorati sono utilizzati in molte auto da corsa di lusso o auto sportive ad alte prestazioni. Tuttavia, il costo relativamente elevato e i potenziali problemi di corrosione dei cerchi in lega di magnesio ne impediscono l'utilizzo nei veicoli prodotti in grandi volumi.

In futuro, la produzione di componenti per telai in lega di magnesio leggeri ed economici, come mozzi, sospensioni motore e bracci oscillanti, si baserà in larga misura sul processo di fusione in lega di magnesio, che è stato sviluppato per cerchi in lega di alluminio e componenti per telai. Il processo di fusione può essere applicato con successo alle leghe di magnesio previa modifica. Inoltre, lo sviluppo di strati a basso costo e resistenti alla corrosione e di nuove leghe di magnesio con elevata resistenza alla fatica e agli urti accelererà l'uso di leghe di magnesio nei telai.

Gruppo propulsore

La maggior parte dei componenti fusi del gruppo propulsore, come il blocco motore, la testata, la scatola del cambio, la coppa dell'olio, ecc., sono realizzati in lega di alluminio. Attualmente, i pickup e i SUV prodotti in Nord America montano trasmissioni in lega di magnesio, e anche i cambi manuali in lega di magnesio di Volkswagen e Audi sono prodotti in serie in Europa e Cina.

Attualmente sono stati compiuti progressi concreti attraverso test dinamometrici su prototipi di motori arricchiti con magnesio, il che significa che in futuro nei sistemi di alimentazione verranno utilizzate più leghe di magnesio.

Principali sfide nella promozione e nell'applicazione delle leghe di magnesio.

I principali ostacoli all'utilizzo delle leghe di magnesio sono la scarsa resistenza alla corrosione, i costi elevati e l'elevato tasso di scarto.

Le leghe di magnesio non presentano i problemi legati agli elevati costi di pressofusione, all'elevato tasso di scarti e ai pericoli nascosti della produzione sicura. Du Fangci, consulente dell'Associazione Cinese dei Produttori di Automobili, ha affermato che il magnesio è un elemento molto attivo e la sua resistenza alla corrosione è molto scarsa. La capacità tecnica della Cina nella resistenza alla corrosione dei componenti in lega di magnesio è inferiore. Inoltre, il magnesio è soggetto a combustione ed esplosione durante la lavorazione, con conseguenti problemi di sicurezza in produzione. I siti di produzione richiedono una gestione rigorosa per garantire una produzione sicura.

Con l'accelerazione dell'urbanizzazione, l'energia sta diventando sempre più scarsa e l'inquinamento ambientale sta diventando sempre più grave. Il risparmio energetico e la riduzione delle emissioni sono diventati fattori importanti per l'economia nazionale e il sostentamento delle persone. Sia le auto tradizionali che i veicoli a nuove energie emergenti prestano grande attenzione alla leggerezza della carrozzeria per ottenere risparmio energetico e tutela ambientale.

Le leghe di magnesio per automobili sono in forte espansione e il processo di pressofusione di leghe di magnesio sta diventando sempre più maturo, con una gamma di applicazioni in continua espansione. La pressofusione di componenti per auto in lega di magnesio su larga scala promuoverà la produzione di veicoli leggeri.