- casa

- >

- Notizia

- >

- Approfondimenti tecnici

- >

- Progettazione di stampi per pressofusione: padronanza del sistema di iniezione e del controllo dell'iniezione

Progettazione di stampi per pressofusione: padronanza del sistema di iniezione e del controllo dell'iniezione

Nei due articoli precedenti, abbiamo analizzato il sistema di raffreddamento dello stampo ("metronome") e il suo canale di ventilazione ("). Abbiamo creato l'ambiente termico ideale per la solidificazione e aperto la via di fuga dei gas.

Tuttavia, il successo di queste preparazioni dipende interamente dall'elemento finale, il più complesso e il più critico: il sistema di colata. È il sistema di colata di precisione che guida il metallo fuso nella cavità, e la sua progettazione determina il successo del processo di riempimento e la qualità finale della fusione.

Parte III: Il sistema di distribuzione — La "Precision Highway" per il metallo fuso

Il sistema di iniezione si riferisce all'intera rete di canali attraverso cui scorre il metallo fuso, dal manicotto di iniezione della macchina alla cavità del pezzo. Il suo obiettivo principale è riempire completamente la cavità nel più breve tempo possibile, in modo stabile, ordinato e controllato, evitando difetti come turbolenza, intrappolamento di gas, erosione dello stampo e solidificazione prematura.

1. Considerazioni chiave sulla progettazione

--Progettazione del sistema Runner:Il canale di colata è l'arteria principale che collega il manicotto di iniezione agli iniettori. Il suo design è guidato dal principio di minimizzazione della pressione e della perdita di calore. Un canale di colata ben progettato utilizza in genere una sezione trasversale trapezoidale per un migliore rapporto superficie/volume, incorpora transizioni ad arco fluide a tutte le curve per prevenire turbolenze e presenta un'area della sezione trasversale gradualmente decrescente per mantenere la pressione e accelerare il flusso verso gli iniettori.

--Progettazione in-gate:L'ingresso è la valvola finale prima che il metallo entri nella cavità e rappresenta la parte tecnicamente più impegnativa della progettazione del sistema di ingresso.

Posizione:La posizione del gate è una decisione strategica che determina l'intero schema di riempimento. Dovrebbe essere posizionato in modo da alimentare prima le sezioni più spesse del componente, evitare l'impatto diretto sui nuclei delicati e promuovere un fronte di flusso unico e continuo che spinga il gas verso gli sfiati e i troppopieni.

Dimensioni e velocità:L'area della sezione trasversale del gate viene calcolata con precisione. Deve essere sufficientemente piccola da accelerare il metallo a una velocità molto elevata (30-60 m/s), ma sufficientemente grande da evitare un congelamento prematuro o un taglio eccessivo. La velocità del gate è il parametro fondamentale da calcolare nella progettazione del sistema di gate.

--Il ruolo della simulazione:Per componenti complessi, perfezionare la progettazione di un sistema di iniezione solo attraverso l'esperienza non è affidabile. La moderna progettazione di stampi per pressofusione di alta gamma si basa universalmente sulla simulazione CAE. I software di analisi del flusso di stampo (come MAGMASOFT o FLOW-3D) consentono ai progettisti di visualizzare il processo di riempimento, le variazioni di temperatura e i potenziali difetti, consentendo loro di ottimizzare digitalmente il sistema di iniezione prima del taglio dell'acciaio.

2. La sinergia tra la progettazione dello stampo e le prestazioni della macchina per pressofusione

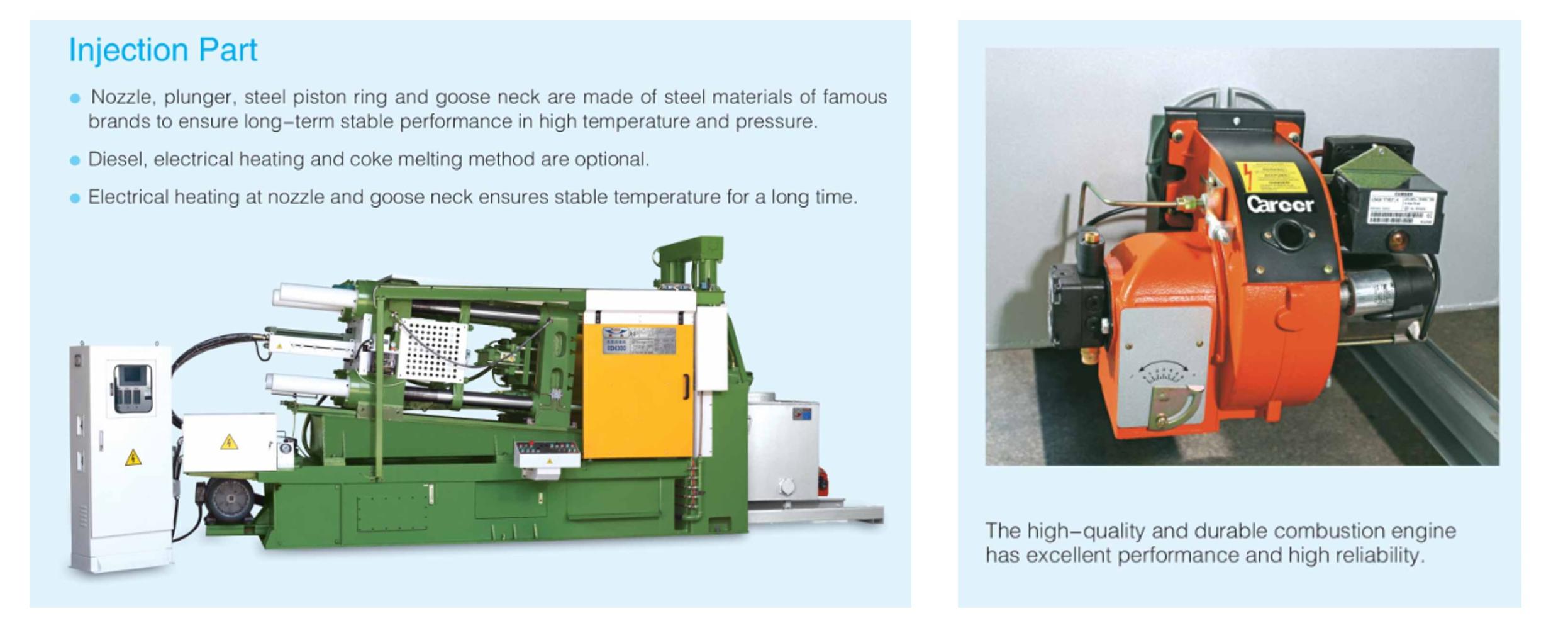

Un sistema di colata progettato alla perfezione è solo un progetto statico. Dare vita a quel progetto dipende interamente dalle prestazioni dinamiche della macchina per pressofusione. Uno stampo eccellente deve essere abbinato a una macchina eccellente.

--La sinergia fondamentale: replica precisa delle prestazioni di iniezione

L'intero sistema di iniezione è progettato matematicamente per funzionare con una velocità di riempimento e un profilo di pressione specifici. Uno stampo brillante fallirà seMacchina per pressofusionenon è in grado di fornire questo profilo con precisione e ripetibilità. Il sistema di controllo dell'iniezione della macchina è il motore che aziona lo stampo.Macchine per pressofusione DASEONsono dotati di sistemi avanzati di controllo dell'iniezione a circuito chiuso in tempo reale. Questa tecnologia garantisce che la curva di iniezione effettiva di ogni iniezione corrisponda perfettamente alla curva target impostata. Questa elevata precisione e ripetibilità garantisce il raggiungimento della velocità di iniezione calcolata, riducendo al minimo la turbolenza e garantendo una qualità costante dei pezzi, che è il fondamento di una produzione di grandi volumi e di alta qualità.

--La macchina per pressofusione come strumento diagnostico

Inoltre, il sistema di controllo intelligente di DASEON fornisce il monitoraggio e la visualizzazione in tempo reale dell'intera curva di iniezione. Un ingegnere di processo esperto può analizzare le sottili variazioni di questa curva (ad esempio, tempi di picco di pressione, punti di commutazione della velocità) per diagnosticare potenziali problemi nel sistema di iniezione, come il congelamento prematuro di un'iniezione o l'ostruzione del canale di colata. Questo trasforma la macchina per pressofusione da una semplice pressa in un partner intelligente per l'ottimizzazione del processo.

Conclusione della serie

Attraverso questa serie in tre parti che esplora i meccanismi vitali del raffreddamento, della ventilazione e del gate, emerge chiaramente che non si tratta di sistemi isolati, ma di un insieme interconnesso e unificato. Uno stampo di successo è il risultato di principi scientifici, una consolidata esperienza ingegneristica e moderni strumenti digitali come l'analisi del flusso di stampo.

Ancora più importante, dobbiamo riconoscere l'inscindibile sinergia tra stampo e macchina. Solo abbinando una progettazione esperta di stampi per pressofusione a una macchina per pressofusione all'avanguardia, dotata di un controllo di iniezione ad alta precisione, è possibile realizzare appieno il potenziale del progetto. Questa combinazione è il vero fondamento della pressofusione moderna e di alta qualità.