- casa

- >

- Notizia

- >

- produzione di pressofusione

- >

- La differenza tra fusione ad alta pressione e fusione a bassa pressione

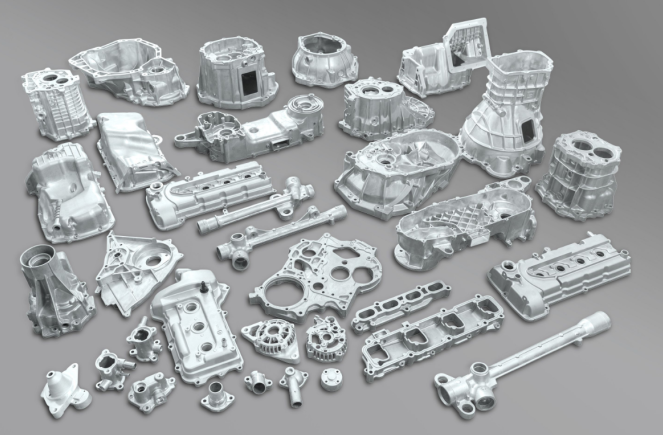

La differenza tra fusione ad alta pressione e fusione a bassa pressione

1. L'essenza della fusione ad alta pressione (denominata pressofusione) è un metodo di riempimento di una cavità pressofusa (stampo per pressofusione) ad alta velocità e ad alta pressione, e di stampaggio e solidificazione sotto pressione per ottenere un getto.

La pressofusione presenta due caratteristiche: alta pressione e alta velocità di riempimento e pressofusione. La pressione specifica di iniezione comunemente utilizzata varia da diverse migliaia a diverse decine di migliaia di kPa, e può arrivare anche a 2 × 105 kPa. La velocità di riempimento è di circa 10~50 m/s, e talvolta può superare i 100 m/s. Il tempo di riempimento è molto breve, generalmente compreso tra 0,01 e 0,2 s.

Rispetto ad altri metodi di fusione, la pressofusione presenta i seguenti tre vantaggi:

Buona qualità del prodotto

La fusione ha un'elevata precisione dimensionale; la finitura superficiale è buona, generalmente equivalente al grado 5~8; la resistenza e la durezza sono maggiori, la resistenza è generalmente superiore del 25~30% rispetto a quella della fusione in sabbia, ma l'allungamento è ridotto di circa il 70%; le dimensioni sono stabili e l'intercambiabilità è buona. ; può pressofondere getti complessi a pareti sottili.

alta produttività

La macchina ha un'elevata produttività. Ad esempio, la macchina per pressofusione orizzontale ad aria fredda JIII3 può pressofondere 600-700 volte in una media di otto ore, mentre la piccola macchina per pressofusione a camera calda può pressofondere da 3000 a 7000 volte ogni 3000 ore; il tipo di pressofusione ha una lunga durata e un tipo di pressofusione. Leghe per pressofusione con una durata di diverse centinaia di migliaia o addirittura milioni di volte; facili da meccanizzare e automatizzare.

Ottimo effetto economico

Grazie alle dimensioni precise dei pezzi pressofusi, la superficie risulta lucida e pulita. Generalmente, non viene più lavorato meccanicamente e utilizzato direttamente, o la quantità di lavorazione è ridotta, il che migliora il tasso di utilizzo del metallo e riduce notevolmente il numero di attrezzature di lavorazione e di ore di lavoro; il costo della fusione è ridotto; la pressofusione combinata può essere utilizzata per altri materiali metallici e non metallici. Risparmio di tempo di assemblaggio e risparmio di metallo.

Svantaggio della pressofusione

Sebbene la pressofusione offra numerosi vantaggi, presenta anche alcuni svantaggi che devono ancora essere risolti. Tra questi:

1). Durante la pressofusione, poiché la cavità di riempimento del metallo liquido ha un'elevata velocità e lo stato di flusso è instabile, viene adottato il metodo generale di pressofusione, i pori vengono facilmente generati all'interno della fusione, l'allungamento non è buono e il trattamento termico non può essere eseguito;

2). La pressofusione è difficile per getti concavi complessi;

3). Le leghe ad alto punto di fusione (come rame, metalli ferrosi), il tipo pressofuso ha una durata inferiore;

4). Non è adatto alla produzione in piccoli lotti. Il motivo principale è che il tipo di pressofusione ha costi di produzione elevati, la macchina per pressofusione ha un'elevata efficienza produttiva e la produzione in piccoli lotti è antieconomica;

5). I costi delle attrezzature e degli stampi sono elevati.

Fusione a bassa pressione

Caratteristiche

(1) La pressione e la velocità al momento del versamento possono essere regolate, in modo da poter essere applicate a vari stampi (ad esempio di tipo metallico, di tipo sabbioso, ecc.), fondendo varie leghe e varie dimensioni di getti.

(2) Il tipo di riempimento a iniezione inferiore, il tipo di riempimento di liquido metallico è stabile e non si verificano fenomeni di schizzi, il che può evitare l'intrappolamento del gas e il lavaggio della parete del tipo e del nucleo e migliorare il tasso di qualificazione della fusione.

(3) Il getto viene cristallizzato sotto pressione. Il getto presenta una struttura compatta, un contorno chiaro, una superficie liscia ed elevate proprietà meccaniche, il che è particolarmente vantaggioso per la fusione di grandi parti a pareti sottili.

(4) Eliminando il montante di alimentazione, il tasso di utilizzo del metallo aumenta dal 90% al 98%.

(5) Bassa intensità di lavoro, buone condizioni di lavoro, attrezzature semplici, facile meccanizzazione e automazione. [1]

Vantaggi e svantaggi (rispetto alla fusione dell'oro per gravità)

Vantaggi e svantaggi

vantaggio:

1) Il tasso di utilizzo del casting è molto alto. (85~95%)

Poiché non ci sono montanti né guide e il cancello è piccolo, i costi dei materiali e i tempi di lavorazione possono essere notevolmente ridotti.

2) Ottieni il casting perfetto.

È facile da formare una solidificazione direzionale e presenta pochi difetti interni.

3) C'è un minore coinvolgimento di gas e detriti.

La velocità di pressurizzazione può essere modificata e il materiale fuso viene riempito mediante flusso laminare.

4) È possibile utilizzare un nucleo di sabbia.

5) È facile da automatizzare e può essere utilizzato in più lavori e processi.

6) Non influenzato dalla competenza dell'operatore.

7) Il materiale è utilizzato in un'ampia gamma.

8). Per migliorare le prestazioni è possibile effettuare un trattamento termico.

Tabella 5.1 Tasso di utilizzo del materiale di ciascun metodo di fusione

Metodo di processo Fusione dell'oro per gravità Fusione ad alta pressione Fusione a bassa pressione

Tasso di utilizzo del materiale (%) 45~55 50~60 85~95

Svantaggi:

1) Il grado di libertà dello schema di gate è piccolo, limitando così il prodotto.

(posizione del cancello, limite di quantità, variazione dello spessore della parete interna del prodotto, ecc.)

2) Il ciclo di fusione è lungo e la produttività è scarsa.

Per mantenere la solidificazione direzionale e la fluidità della fusione, la temperatura dello stampo è elevata e la velocità di solidificazione è lenta.

3) La struttura vicino al cancello è più spessa e le proprietà meccaniche del profilo inferiore non sono elevate.

4) È richiesta una gestione completa e rigorosa (temperatura, pressione, ecc.) [1]