Macchina per pressofusione a camera calda da 200/300/400 tonnellate

Marca :Daseon

Origine del prodotto :Cina

Tempo di consegna :30 giorni

La Smart Casting Machine unisce l'automazione all'avanguardia a un design intuitivo, riducendo la complessità operativa e massimizzando al contempo sicurezza e flessibilità.

Il sistema automatizzato di colata ad alta pressione ridefinisce la produzione moderna unendo automazione avanzata, sicurezza per gli operatori e configurazioni flessibili. Progettato per settori che richiedono una rapida adattabilità, come l'automotive, l'aerospaziale e l'elettronica di consumo, questo sistema semplifica i flussi di lavoro garantendo al contempo precisione e conformità agli standard globali. Di seguito, esploriamo le sue innovazioni tecnologiche, la progettazione incentrata sull'utente e l'impatto nel mondo reale.

1. Automazione avanzata per la produzione di precisione

IL Sistema di colata ad alta pressione automatizzato sfrutta tecnologie all'avanguardia per ridurre al minimo l'intervento umano e massimizzare la ripetibilità.

Interfaccia di controllo unificata:

Un touchscreen offre un accesso intuitivo a tutti i parametri, supportando più lingue per operazioni globali. I profili precaricati per le leghe più comuni consentono la configurazione con un solo clic, riducendo i tempi di formazione del 50%.

I dashboard in tempo reale mostrano parametri critici quali il tempo di ciclo, la temperatura dello stampo e il consumo energetico, consentendo agli operatori di ottimizzare i processi al volo.

Controllo dinamico del processo:

Regolazione della temperatura a circuito chiuso: I riscaldatori controllati da PID mantengono le temperature dell'ugello e dello stampo entro ±1°C, eliminando le incongruenze termiche che causano difetti come porosità o deformazioni.

Profilazione dell'iniezione a 5 stadi: Le curve di pressione regolabili (0-200 MPa) si adattano a materiali con viscosità variabili, come leghe di zinco per le maniglie delle porte o rame per i connettori elettrici.

Flessibilità programmabile:

Il PLC serie NJ di OMRON memorizza fino a un massimo di ricette personalizzate, consentendo transizioni rapide tra lotti di prodotto. Ad esempio, il passaggio dalle pinze freno per autoveicoli agli alloggiamenti per dispositivi medicali richiede meno di 5 minuti.

La registrazione automatica degli errori e l'analisi delle cause principali riducono i tempi di risoluzione dei problemi del 35%, con codici di errore visualizzati in un linguaggio semplice.

2. Sicurezza dell'operatore e design ergonomico

IL Sistema di colata ad alta pressione automatizzato dà priorità alla sicurezza sul posto di lavoro senza compromettere l'efficienza.

Conformità alla sicurezza a bassa tensione:

I circuiti di controllo da 24 V CC sono conformi agli standard IEC 60204-1, eliminando i rischi di scosse elettriche anche in ambienti umidi.

I pulsanti di arresto di emergenza e le barriere fotoelettriche interrompono immediatamente le operazioni se viene rilevato un accesso non autorizzato.

Miglioramenti ergonomici:

Meccanismo di bloccaggio dell'inclinazione: Un piano inclinabile di 15° riduce l'altezza dello stampo di 300 mm, consentendo agli operatori di caricare/scaricare i pezzi senza doversi piegare o arrampicare.

Postazioni di lavoro regolabili: I pannelli di controllo regolabili in altezza opzionali (intervallo 700-1.200 mm) si adattano alle diverse corporature degli operatori, riducendo l'affaticamento durante i turni di 8 ore.

Tutela ambientale:

I sistemi integrati di aspirazione dei fumi (portata d'aria fino a 1.000 m³/h) catturano il 95% di particolato e vapori.

3. Configurazioni scalabili per esigenze diverse

IL Sistema di colata ad alta pressione automatizzato si adatta alle esigenze di produzione attraverso un design modulare e opzioni a risparmio energetico.

Ottimizzazione di potenza ed energia:

Sistemi a doppia pompa: Di serie sui modelli RDH200F+, le pompe doppie erogano una portata di 210 L/min per produzioni ad alto volume (ad esempio, oltre 10.000 unità/giorno di cornici per smartphone).

Efficienza della pompa singola: I modelli più piccoli (ad esempio, RDH138F) utilizzano pompe a cilindrata variabile per ridurre il consumo energetico del 25% nei periodi di bassa richiesta.

Soluzioni di fusione per la sostenibilità:

Forni industriali a olio: Le caldaie standard raggiungono un'efficienza termica dell'85%, ideale per le regioni con normative rigorose sulle emissioni.

Fusione a induzione: I fonditori a induzione opzionali da 800 kW riducono gli sprechi energetici del 30% e supportano l'impiego di materiali riciclati, in linea con gli obiettivi dell'economia circolare.

Accessori per impieghi gravosi:

Tavoli elevatori idraulici: Queste piattaforme semplificano la gestione degli stampi per componenti di grandi dimensioni come gli alloggiamenti delle batterie dei veicoli elettrici.

Sistemi di spruzzatura modulari: Gli spruzzatori programmabili applicano distaccanti a base d'acqua o senza solventi, riducendo gli sprechi di materiale del 20% e le emissioni di COV del 90%.

4. Applicazioni industriali e convalida delle prestazioni

IL Sistema di colata ad alta pressione automatizzato eccelle in tutti i settori, garantendo un ROI misurabile.

Successo nell'elettronica di consumo:

Un produttore di alloggiamenti per router 5G ha ottenuto una precisione dimensionale di ±0,03 mm utilizzando la regolazione dello stampo servoassistita del sistema.

I sistemi di recupero energetico hanno recuperato il 15% dell'energia idraulica, riducendo l'impronta di carbonio di 12 tonnellate/anno.

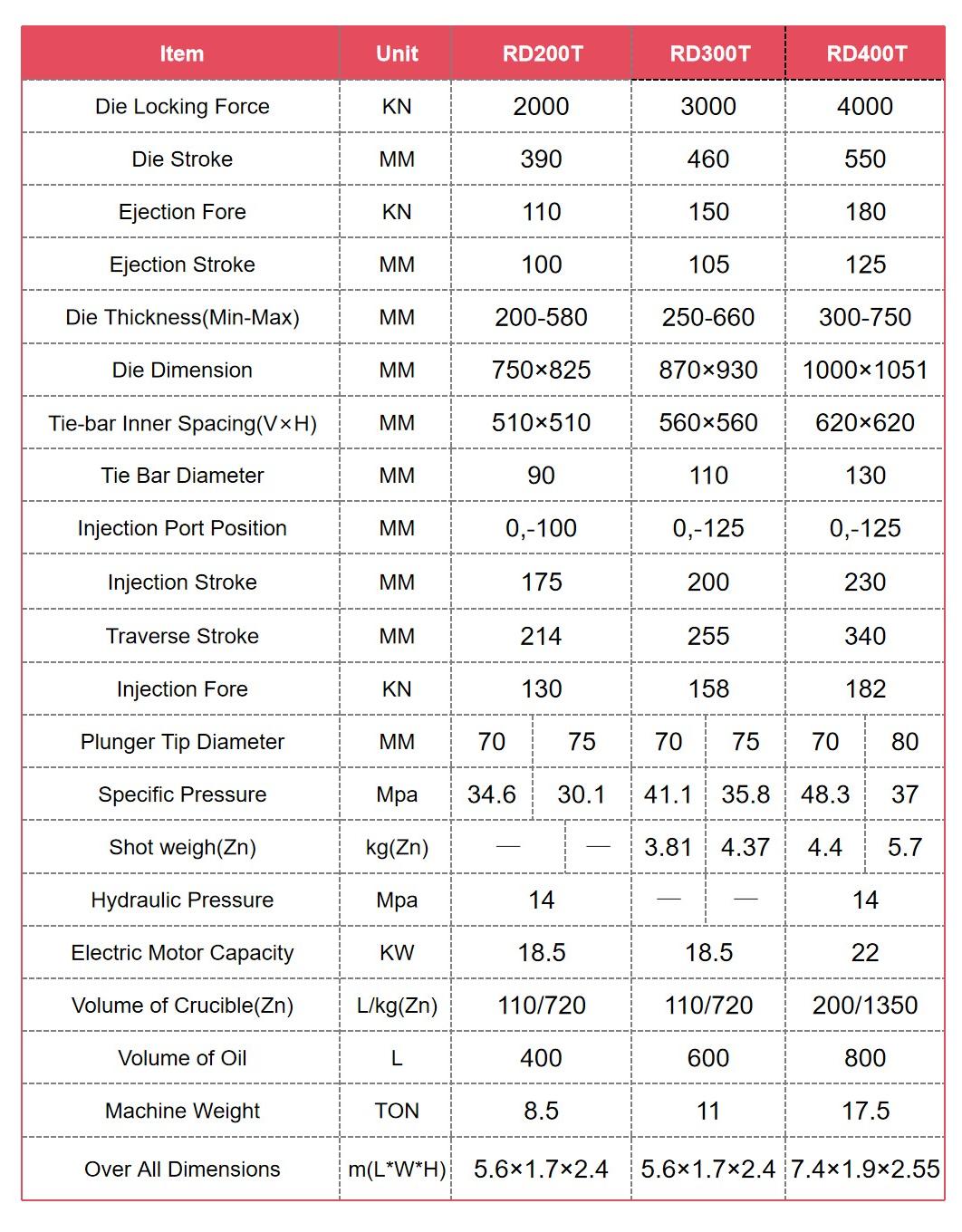

Parametro

Riepilogo

IL Sistema di colata ad alta pressione automatizzato Stabilisce un nuovo punto di riferimento per la produzione intelligente, combinando automazione di precisione, sicurezza degli operatori e operazioni ecosostenibili. La sua comprovata adattabilità ai settori automobilistico, aerospaziale ed elettronico lo rende un investimento essenziale per i produttori che mirano a prosperare in mercati competitivi e orientati alla sostenibilità.